Pallas是跨產業的AI檢測平台,可應用於各行各業,藉由攝影機擷取工作現場的影像,進行分類、標註、學習,即可在該工作區域導入AI檢測機制。

Pallas是跨產業的AI檢測平台,可應用於各行各業,藉由攝影機擷取工作現場的影像,進行分類、標註、學習,即可在該工作區域導入AI檢測機制。

智邦擁有專業的國際團隊致力於開發生產先進、實惠又可靠的產品。作為數據中心、城域接取/電信級網路以及校園/企業網路的開放硬體平台設計的領導者,智邦集團透過與全球長期搭配的夥伴緊密合作,提供滿足客戶需求的新世代設計。

不論是電子業的生產、包裝或是製造業的焊接、裝配, 甚至是紡織業或食品業的生產流程,都可以透過AI檢測的協助,大幅降低人力需求,提高生產品質。

AI檢測服務皆為量身定作的方案,客戶可依內部需求導入不同組合的軟體、硬體及服務,歡迎預約進行評估。

隨著物聯網與 A I(人工智慧 等技術 的大幅 提升, 台灣網通產業 若 要 持續保 有在 全球供應鏈 中的領先地位勢必也要同步提升自身的智慧製造能力,才能滿足國際 客戶的需求。

智邦為台灣網通產業的重要成員 之一, 每年外銷占比高達 九 成以上,前 四 大主要客戶 的 銷貨佔比也在 五 成以上。「訂單集中於少數幾家國際客戶」是國內網通廠共同的市場特性,所以「提升顧客滿意度」 也 是所有網通業者最重視的課題,加上網通產業少量多樣的產品特性,利用日益成熟的A I 技術 輔助 智慧製造自 當 是不二法則 。

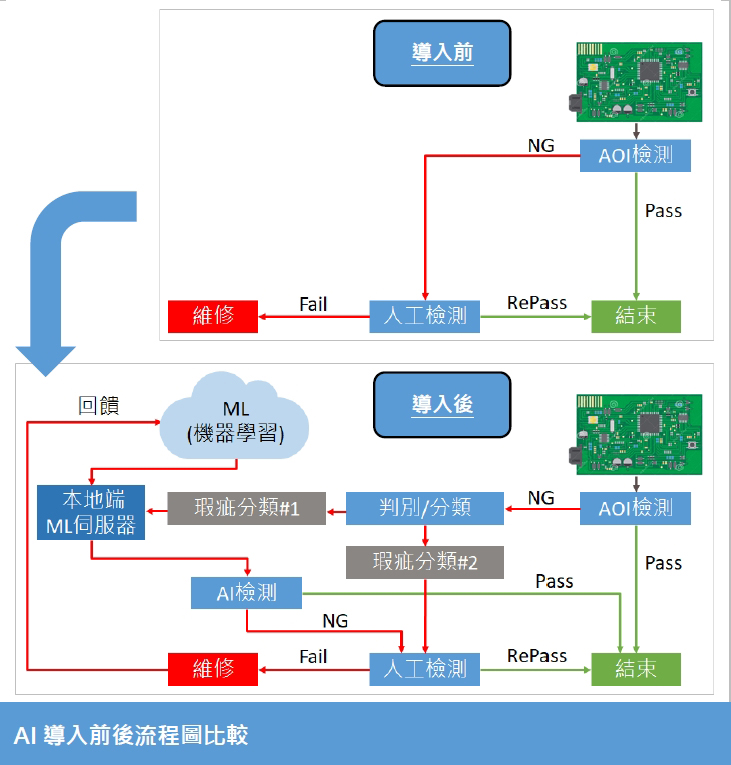

智邦自 2015 年開始發展智慧製造,經歷兩年時間蒐集相關資料及影像,自 2017 年開始透過機器學習技術處理非結構化資料,目標是解決「經過 AOI 自動光學檢測,卻還是要重複透過人眼判斷」的問題。

以智邦的 AOI ( Automated Optical Inspection,自動光學檢測)為例,因為參數設定嚴苛,誤判率約為 5%。過去智邦每條 SMT 產線平均需要四名目檢員,每天約需檢查超過的 6 萬張不良圖片。以一天 86,400 秒來計算,目檢員平均每秒就得看完一張瑕疵圖片。長時間的專注用眼,容易使目檢員因為疲勞而漏看,造成檢驗品質不易掌控。為了改善這個問題,於是智邦開始著手開發檢測 PCBA 板瑕疵的 AI 模型,希望藉由 AI 技術改善生產流程。

為了建立瑕疵模型,智邦首先收集了將近 62萬張的照片,這其中約有 5 萬張是被 AOI 機器判定為瑕疵的 NG 照片。但經過目檢員判定後,真有瑕疵的照片僅有 1,285 張,實際的瑕疵率約為 0.2%左右,也就是說,目檢員其實是花費了 99.8%的時間去找不是問題的問題。

智邦 AI 研發團隊將這些被 AOI機器誤判的照片逐一予於分類及標註後,建立了 AOI 專用的 AI 模型,並將這個判斷關卡加入 AOI 檢測與人工複判的流程之間。有了 AI 的協助,再次檢查被 AOI 機器判定為 NG的圖片時,就立即改善了被大量誤判的問題。

過去,智邦每條生產線需要配置3 名目檢員及 3 名隨線維修員,導入AOI-AI 檢測後,每條生產線的目檢員可減少至 1 名,隨線維修員也可以降為 1 名,只需以動態方式於需要時移動至該產線即可。整體而言,智邦在導入 AOI-AI 檢測後,減少 85%的

PCBA 板目檢工作量,不僅大幅降低員工的工作負擔,公司也能減少人力支出成本,對員工或公司都是雙贏做法。而在 AOI 檢測大獲 AI 的助益之後,智邦也積極再將 AI 導入工廠的各個生產流程。

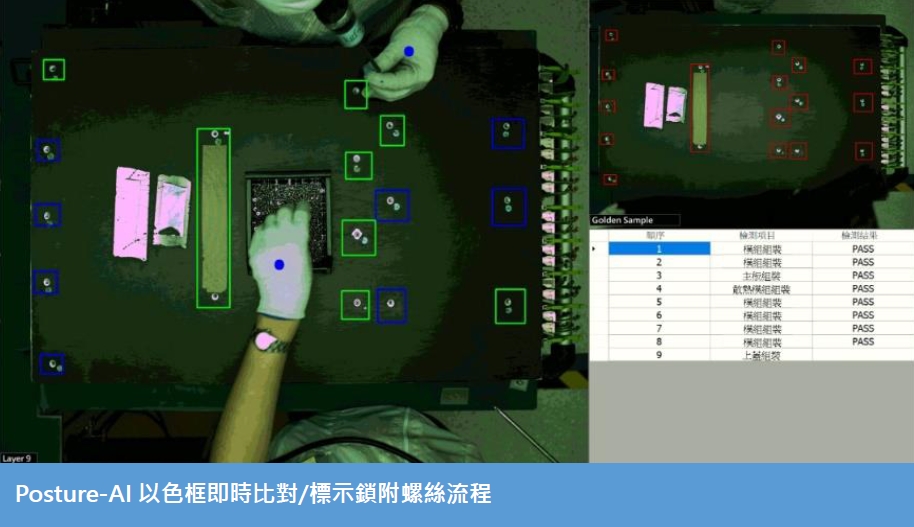

由於智邦的主要產品為大型交換器或伺服器,固定機殼的螺絲多達數十顆以上,所以螺絲鎖附是組裝過程的重大環節,為避免疏漏,智邦在組裝流程加入了 Posture-AI 檢測模型。

有別於 AOI 的檢測是採取靜態的圖像比對,組裝站的 Posture-AI 檢測是「即時、多點、動態」比對作業員的「手部動作」。檢測方法是利用架設於工作站上方的攝影機,以每秒 5-7 張手部關節動作照片的資料量,追蹤作業員的手部動作,對多點(多人多手的動作)同時進行偵測,並與 AI模型進行比對,確認作業員完成所有的組裝動作。這個比對流程不僅不會影響既有的工作流程,也不會增加組裝工時,所拍攝的影片也可保留做為產品品質有疑義時的查核之用。

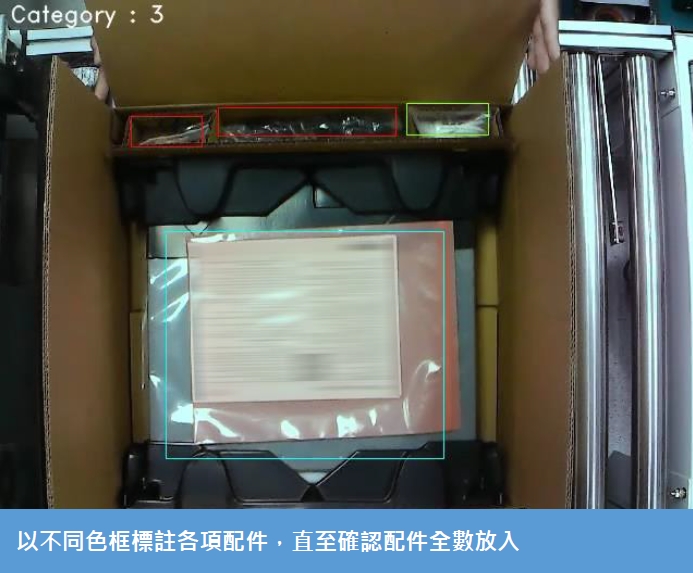

在產品的最終階段—包裝—最常出現的問題則是配件短少,智邦的包裝檢測在過去一向是採取秤重的做法。但是當配件的重量極輕時,例如一張 A4 說明書或一張 A5 保固證明,就容易因為公差而影響秤重的判別力。對此,智邦採取的改善作法是在原有的秤重檢測流程之前,加入 Packing-AI 檢測。

Packing-AI 檢測的手法與組裝檢測十分相似:在作業員放入產品與配件的同時,透過架設於包裝站上方的攝影機,同步逐一比對配件的擺放位置,檢測內容物皆有一一放入,確保出貨零缺件。

導入 Packing-AI 之後,智邦現在不僅有效降低包裝缺件的比率,也由於所有包裝流程均有影片記錄,當終端客戶提出缺件爭議時,也能提供現場包裝影像做為佐證,減少智邦與客戶的爭端,也減少客戶與其下游客戶的爭端。

另一項可以應用在多個流程中的 AI 檢測則是外觀檢測。外觀檢測的對象包括產品印刷、外觀形狀、包裝貼紙印刷及紙箱印刷等,最常見的瑕疵問題有產品外殼刮傷、貼紙刮傷、貼紙印刷錯誤等的問題。這些細節都可以透過 AI 的協助,立即發現,立即改善。

在導入各項 AI 模型之前,都必須先建置檢測設備及完成資料介接。智邦本身就有研發生產 Edge Server(邊緣運算伺服器),又擁有 AI 研發團隊,再加上有實際試行的場域(工廠生產線),可謂具備先天的優勢,只要收集足夠的資料量(圖片或影像),即可快速導入所需的 AI 服務。例如 AOI-AI 檢測模型是介接 AOI 的靜態影像資料,並呈現於自行開發的可視化系統;Posture-AI 及 Packing-AI 檢測則是在產線安裝影像檢測設備,以預錄的標準影片,與現場人員的行為同步進行比對。

加入了 AI 的 AOI 檢測之所以能大幅提升準確度,關鍵在於 AOI 機器採用的是比對法,是以既定的相似度規則去比對物件,AI 則是用特徵標註,並且透過滾動式學習,持續讓準確度精進,讓準確度愈來愈高。也就是說,雖然各個工作站的流程有所不同,但比對的邏輯是不變的,一旦建立了基礎,在導入不同產品或產業時,只要修改檢測物的特徵、特質,就能輕鬆應用 AI 帶來的方便性。

透過 AI 技術賦予機器具備學習的智慧判別能力,可讓產線發揮最大的生產力,並且減少缺工問題的困擾。

智邦在導入 AI 檢測的這些年來,也累積了龐大的影像資料,並且建立了「智慧視覺檢測整合平台」,未來智邦將大力推廣電子製造業的影像特徵資料庫,協助同業及異業分享AI 帶來的效力與便利。